引言

廣西某公司2臺(tái)2000m³干氣球罐于2000年9月建成,同年11月投入運(yùn)行,。根據(jù)《在用壓力容器檢驗(yàn)規(guī)程》的要求,,球罐投用一年后,于2002年5月進(jìn)行了首次開(kāi)罐全面檢驗(yàn),。在檢驗(yàn)中,,2#罐沒(méi)有發(fā)現(xiàn)超標(biāo)缺陷,但1#罐卻發(fā)現(xiàn)了15處表面裂紋,,且全部集中在赤道帶與南溫帶的對(duì)接環(huán)縫上(約5塊球殼板的寬度范圍內(nèi)),。對(duì)這一異常現(xiàn)象,,本文分析了裂紋產(chǎn)生的原因,,提出處理辦法及預(yù)防措施。

1 球罐的主要技術(shù)特性

球殼型式:桔瓣式五帶球殼,,上,、下極板各6塊,,南、北溫帶各4塊,,赤道帶20塊,;

內(nèi) 徑:15700 mm;

壁 厚:28 mm,;

設(shè)計(jì)壓力:1.0 MPa,;

設(shè)計(jì)溫度:-19~+50℃;

介 質(zhì):干氣(CO2,、CO,、H2、CH4)

材 質(zhì):16MnR

實(shí)際操作壓力:0.6MPa

2 球罐檢驗(yàn)情況

2.1 宏觀檢查

對(duì)球罐的內(nèi),、外表面進(jìn)行宏觀檢查,,焊縫的最大錯(cuò)邊量:縱縫1.5 mm,環(huán)縫2.5 mm,;最大棱角度:縱縫2.0 mm,,環(huán)縫3.0 mm。在產(chǎn)生裂紋的球殼板上發(fā)現(xiàn)有強(qiáng)力組裝遺留的焊疤痕跡,,雖已打磨,,但不徹底。母材表面有輕微腐蝕,。

2.2 壁厚測(cè)量

每塊球殼板測(cè)五個(gè)點(diǎn),,其最大壁厚為28.9 mm,最小壁厚為27.5 mm,。

2.3 硬度測(cè)定

對(duì)每塊球殼板的母材,、焊縫及熱影區(qū)各測(cè)一個(gè)點(diǎn),其HB硬度值大部份集中在150~190之間,,部分焊縫及熱影響區(qū)測(cè)點(diǎn)偏高,,最大HB300。

2.4 無(wú)損檢測(cè)

2.4.1 磁粉探傷(MT)

對(duì)球罐的內(nèi),、外表面對(duì)接焊縫,、角焊縫及其熱影響區(qū)進(jìn)行了100%的磁粉探傷(MT)檢查,共發(fā)現(xiàn)15處表面裂紋,,且全部集中在同一條環(huán)縫(赤道帶與南溫帶的對(duì)接環(huán)縫)的熔合線附近或熱影響區(qū)上,,在約五塊球殼板的寬度范圍內(nèi)。裂紋的長(zhǎng)度,、深度如下表所示(單位mm):

|

編號(hào) |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

|

長(zhǎng)度 |

390 |

510 |

40 |

320 |

50 |

530 |

230 |

20 |

70 |

3100 |

210 |

100 |

250 |

80 |

35 |

|

深度 |

2.0 |

3.0 |

2.5 |

4.5 |

1.5 |

2.0 |

1.5 |

1.5 |

2.0 |

8.0 |

3.0 |

2.0 |

2.5 |

2.0 |

2.0 |

2.4.2 超聲波探傷(UT)和х射線探傷(RT)

對(duì)球罐球殼板對(duì)接焊縫進(jìn)行了100%的UT檢查和20%的RT檢查(共272張片),,除了確認(rèn)MT發(fā)現(xiàn)的部分裂紋外,還發(fā)現(xiàn)一處內(nèi)裂紋,,長(zhǎng)55 mm,,距表面5 mm;一處夾渣,,長(zhǎng)25 mm,,距表面3 mm。

3 裂紋產(chǎn)生原因分析

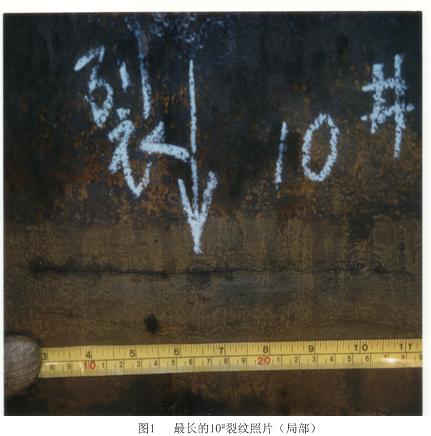

(1)兩個(gè)球罐均為同一家專業(yè)球罐公司在同一時(shí)期制造,使用條件亦相同,。經(jīng)檢驗(yàn),,2#罐沒(méi)有發(fā)現(xiàn)超標(biāo)缺陷;但是,,1#罐卻在內(nèi)表面環(huán)縫上較集中地發(fā)現(xiàn)了15處表面裂紋和2處內(nèi)部缺陷,,尤其是(10#)裂紋長(zhǎng)達(dá)3100mm,深達(dá)8mm,,這是很罕見(jiàn)的現(xiàn)象,。

(2)審查設(shè)計(jì)、制造技術(shù)資料,,發(fā)現(xiàn)球罐沒(méi)有進(jìn)行整體熱處理,。因此球罐焊縫內(nèi)部可能存在較大的殘余應(yīng)力,它與局部彎曲應(yīng)力,、薄膜應(yīng)力相疊加,,可達(dá)到材料的屈服極限。再加上含氫介質(zhì)以及焊縫金屬中擴(kuò)散氫的作用,,導(dǎo)致了延遲裂紋的產(chǎn)生,,即在安裝及驗(yàn)收時(shí)經(jīng)檢驗(yàn)未發(fā)現(xiàn)的裂紋,而在使用過(guò)程中產(chǎn)生形成了,。原因有以下幾點(diǎn):

一是球罐為分帶組裝,,環(huán)焊縫錯(cuò)邊量較難控制,造成強(qiáng)力組裝,,殘余應(yīng)力大,。從殘留的焊疤分析,肯定存在強(qiáng)力組裝現(xiàn)象,。

二是焊條的原因,,焊條烘干溫度和保溫時(shí)間可能當(dāng)時(shí)未達(dá)要求,使用過(guò)程中不注意保溫,,或者焊縫坡口表面被污染等,,致使焊縫金屬的氫含量偏高,。

三是焊接現(xiàn)場(chǎng)的工作條件差,焊前預(yù)熱和焊后熱處理溫度難以保證,,亦使焊縫金屬的含氫量增加,。

四是焊縫熔合區(qū)及熱影響區(qū)含有板條馬氏體組織及上貝氏體組織,在含氫介質(zhì)及濕H2S的作用下引起滲氫而發(fā)生脆化,。

因此,,可以認(rèn)為所出現(xiàn)的裂紋性質(zhì)應(yīng)屬于由氫引起的“氫致裂紋”。在球罐運(yùn)行初期殘余應(yīng)力較大的條件下,,該類裂紋的出現(xiàn)與發(fā)展顯得相當(dāng)?shù)湫汀?/DIV>

4 缺陷的處理

對(duì)于MT發(fā)現(xiàn)的缺陷,,用砂輪進(jìn)行打磨處理,直至缺陷消除,。消除缺陷后的溝槽,,其深度≤2mm者,不必補(bǔ)焊,,即用砂輪進(jìn)行圓滑過(guò)渡打磨,其坡度為1∶4,;打磨深度>2mm者,則垂直打磨消除缺陷,,并制備成合理的焊接坡口,,然后用焊接方法修補(bǔ)。所有打磨部位均經(jīng)MT檢查確認(rèn)缺陷已消除,。

對(duì)于UT,、RT檢查發(fā)現(xiàn)的內(nèi)部缺陷,在內(nèi)側(cè)用UT準(zhǔn)確定位,,然后用砂輪打磨找出缺陷,,并輔以MT檢查將缺陷消除,同樣打磨出合理坡口,,用焊接方法補(bǔ)焊,。

焊接修補(bǔ)施工與驗(yàn)收,嚴(yán)格執(zhí)行GB50094-1998《球形儲(chǔ)罐施工及驗(yàn)收規(guī)范》等有關(guān)規(guī)定,。

補(bǔ)焊用焊接材料為E5015,Φ3.2mm低氫型焊條,,烘干溫度350~400℃,烘干時(shí)間2h,,保溫溫度為150~200℃,。直流反接,電流120~150A,,線能量20~30KJ/cm,。焊縫焊前的預(yù)熱溫度150℃,預(yù)熱面積約300mm×300mm。

采用“逐層錘擊波”消減補(bǔ)焊所造成的焊接應(yīng)力,,每層的錘擊時(shí)間為2~3min,。

蓋面焊采用“回火焊道法”。

焊后立即進(jìn)行后熱消氫處理,,后熱溫度為200~250℃,,保溫時(shí)間1h。

補(bǔ)焊24h后進(jìn)行MT,、UT、RT檢查,,符合相關(guān)標(biāo)準(zhǔn)規(guī)定,。

經(jīng)無(wú)損探傷合格的焊縫,進(jìn)行局部熱處理,。熱處理工藝參數(shù):

回火溫度(625±25)℃,,保溫時(shí)間120min;加熱速度:300℃以上取60~80℃/h,300℃以下不限,;冷卻速度:300℃以上≤40℃/h,300℃以下不限,。所用的加熱設(shè)備均為遠(yuǎn)紅外電加熱板,加熱體尺寸為890mm×250mm帶狀,,每片加熱器的功率為10KW,。加熱過(guò)程中用玻璃棉保溫,用熱電偶與測(cè)溫儀表記錄監(jiān)測(cè)溫度,。

5 結(jié)束語(yǔ)

(1) 在用球罐焊縫出現(xiàn)的延遲裂紋多屬于“氫致裂紋”,。金屬中的淬硬組織、含氫量以及一定的應(yīng)力水平,,這三方面的綜合作用,,是形成氫致裂紋的原因。

(2)壓力容器的制造,、安裝必須嚴(yán)格執(zhí)行工藝及規(guī)范要求,,嚴(yán)禁強(qiáng)力組裝,杜絕僥幸心理,。

(3)2#球罐及1#球罐其他部位也有出現(xiàn)氫致裂紋的可能,,在下一次檢驗(yàn)中必須仔細(xì)檢查。