前 言

隨著信息技術(shù)的迅猛發(fā)展,,各種數(shù)字射線成像技術(shù)正在特種設(shè)備行業(yè)逐步推廣應(yīng)用,跟人們生活中使用數(shù)碼相機(jī)代替使用膠卷的照相機(jī)照相一樣,,數(shù)字成像技術(shù)將引起射線檢測技術(shù)的一次革命,預(yù)示著無膠片化的數(shù)字射線檢測時代即將到來,,從而使檢測實現(xiàn)高質(zhì)量,、高效率和低成本。本文重點介紹目前在我國得到逐步應(yīng)用的四種數(shù)字化射線檢測技術(shù)的原理,,并特別結(jié)合廣西特種設(shè)備的射線檢測情況分析其應(yīng)用經(jīng)濟(jì)效益,,探討在廣西特種設(shè)備行業(yè)應(yīng)用數(shù)字化射線檢測技術(shù)檢測的可行性。

1 數(shù)字射線實時成像檢測系統(tǒng)

X射線數(shù)字化實時成像檢測技術(shù)是基于顯像管圖像增強(qiáng)器的X-TV電視成像系統(tǒng),,它誕生于20世紀(jì)40年代,,從X射線圖像增強(qiáng)器發(fā)展而來,直到90年代末一直是非膠片成像的最主要方法,,由于受設(shè)備器件本身的結(jié)構(gòu)和原理限制,,這種成像技術(shù)存在圖像信噪比大、靈敏度低、對比度差,、圖像變形,、使用壽命短、不能對復(fù)雜零件進(jìn)行有效檢測,、容易使操作人員疲勞等缺點,。

90年代后人們結(jié)合數(shù)字電子技術(shù)圖像增強(qiáng)器的電視成像系統(tǒng)進(jìn)行許多改進(jìn):如使用小焦點X射線源,用高清晰度攝像機(jī),、顯示器來拍攝和顯示圖像,,利用幾何投影放大改善靈敏度和分辨率;使用計算機(jī)后續(xù)圖像處理系統(tǒng)降低信噪比,;使用光柵彌補(bǔ)設(shè)備動態(tài)范圍不足和使用時避免因為射線直接照射而導(dǎo)致增強(qiáng)器損壞等,,改進(jìn)后的X射線數(shù)字化實時成像檢測系統(tǒng)隨著圖像增強(qiáng)器、CCD相機(jī)性能的提高,,光學(xué)系統(tǒng)及圖像處理軟件的改進(jìn),,系統(tǒng)指標(biāo)有所提高。在結(jié)構(gòu)簡單,、大批量生產(chǎn)的單一工件焊縫射線檢測中得到成功的應(yīng)用,。人們稱之為第二代射線數(shù)字成像系統(tǒng)。

第二代射線數(shù)字成像系統(tǒng)的典型特征是:大量采用個性化,、非標(biāo)結(jié)構(gòu)的成像單元(如:百萬象素以上的數(shù)字?jǐn)z像機(jī),、掃描線陣、a-Si平板等),,獲得良好圖像質(zhì)量的前提是X射線機(jī)能量,、機(jī)械運動速度和成像器特性密切配合,而唯一能將系統(tǒng)各組成設(shè)備協(xié)調(diào)起來的工具是系統(tǒng)軟件而非其它硬件設(shè)備,。因此,,軟件成為了系統(tǒng)的核心部分。第二代射線數(shù)字成像系統(tǒng),,遵循成像單元是基礎(chǔ),、系統(tǒng)軟件是核心、獲得高分辨率和靈敏度的圖像是目標(biāo)的系統(tǒng)設(shè)計思想,,系統(tǒng)的集成化水平,、使用便捷性和圖像質(zhì)量已經(jīng)明顯優(yōu)于第一代產(chǎn)品。

1.1工作原理

X射線數(shù)字化實時成像檢測技術(shù)的原理可用兩個“轉(zhuǎn)換”來描述:X射線穿透金屬材料后被圖像增強(qiáng)器所接收,,圖像增強(qiáng)器把不可見的X射線檢測信號轉(zhuǎn)換為可視圖像(射線→熒光→電子→熒光),,稱之為“光電轉(zhuǎn)換”,可視圖像是模擬信號,,它不能為計算機(jī)所識別,,而將模擬信號轉(zhuǎn)換為數(shù)字信號是用高清晰度攝像機(jī)拍攝圖像,,輸入計算機(jī),進(jìn)行A/D轉(zhuǎn)換為數(shù)字圖像,,經(jīng)計算機(jī)處理后,,還原在顯示器屏幕上顯示出材料內(nèi)部的缺陷性質(zhì)、大小,、位置等信息,。

1.2檢測設(shè)備

射線數(shù)字化實時成像檢測系統(tǒng)主要由X射線機(jī)(射線源)、工件與機(jī)械驅(qū)動系統(tǒng),、圖像增強(qiáng)器,、攝像機(jī)、圖像處理器,、計算機(jī),、顯示器和圖像存儲單元等設(shè)備組成。X射線實時成像檢驗系統(tǒng)原理框圖如圖1所示,。

X射線實時成像檢驗系統(tǒng)的核心設(shè)備——圖像處理器由圖像采集設(shè)備,、圖像處理設(shè)備、圖像顯示與記錄設(shè)備三部分組成,。

(1)圖像采集

X射線機(jī)發(fā)射的X射線穿透被檢工件后,,經(jīng)閃爍體轉(zhuǎn)換屏轉(zhuǎn)換成屏上的可見圖像,用攝像機(jī)攝取轉(zhuǎn)換為PAL視頻信號,,傳送至圖像采集卡的A/D(模擬量,、數(shù)字量)轉(zhuǎn)換器進(jìn)行數(shù)字化,形成數(shù)字圖像數(shù)據(jù),,供計算機(jī)進(jìn)行圖像處理可實現(xiàn)同一焊縫中多幅圖像的連續(xù)自動采集,,檢測一只YSP-15型鋼瓶焊縫僅需要3分鐘⑵。

(2)圖像處理

圖像處理的實質(zhì)是提取圖像中的特征量或特殊信息,,供計算機(jī)進(jìn)行分析和識別,,主要包括圖像疊加(消除噪聲)、灰度增強(qiáng)(改善圖像質(zhì)量),、邊界銳化(突出圖像輪廓,,使得圖像清晰易于識別)、圖像反轉(zhuǎn)(使得圖像與X射線負(fù)片的圖像類似)和偽彩色處理(提高圖像內(nèi)容的分辨率)等,,有效地提高了人眼對焊縫缺陷的分辨能力,確保圖像評定的準(zhǔn)確性,。

(3)圖像顯示,、評定與記錄

經(jīng)處理后的圖像顯示在顯示器屏幕上,由計算機(jī)對焊縫(構(gòu)件)缺陷數(shù)據(jù)圖像進(jìn)行識別,,充分利用計算機(jī)軟件,,對焊縫檢測圖像進(jìn)行輔助評定,,除缺陷的定性由取得RT-Ⅱ資格人員進(jìn)行外,缺陷的定位,、定量和定級均由計算機(jī)輔助完成,,使焊縫缺陷評定工作準(zhǔn)確性和速度大大提高,評定結(jié)果納入檢測數(shù)據(jù)庫管理,。評定數(shù)據(jù)圖像經(jīng)壓縮編碼后,,存儲在硬盤上待達(dá)到一定容量后刻錄到CD-R光盤上記錄,CD-R為一次寫入型光盤,,一張650MB的CD-R光盤約可存儲4200幅X射線數(shù)字化實時成像圖像,,且具有可移動性,保存期長達(dá)30年以上,。

1.3 應(yīng)用范圍

該技術(shù)已經(jīng)成熟,、設(shè)備投資少,能夠?qū)崟r顯示檢測工件內(nèi)部缺陷狀況,,檢測速度快,,數(shù)字圖像的質(zhì)量可以與膠片法射線照相媲美。該系統(tǒng)早已在公安等部門的安全檢查,、海關(guān)查驗貨物和醫(yī)療診斷等許多領(lǐng)域有著廣泛的應(yīng)用,,而在工業(yè)無損檢測的領(lǐng)域卻未能發(fā)揮其應(yīng)有的作用。該系統(tǒng)適合對象為對檢測指標(biāo)要求不高,、被檢測構(gòu)件厚度比較均勻,、人眼睛容易從屏幕上識別缺陷或問題的快速動態(tài)檢測。使用該檢測系統(tǒng)不需要膠片,、洗片藥液和等待檢測結(jié)果,,只要持有特種設(shè)備射線檢測相應(yīng)資格的人員,就能對該系統(tǒng)的數(shù)字圖像進(jìn)行評定,。檢測成本僅為膠片射線照相的10 %左右,。

目前國內(nèi)已有多家大型鍋爐和專業(yè)氣瓶制造企業(yè)的生產(chǎn)流水線上使用該系統(tǒng),我國1999年頒布了我國第一個有關(guān)射線實時數(shù)字成像的國家標(biāo)準(zhǔn)GB17925-1999《氣瓶對接焊縫X射線實時成像檢測標(biāo)準(zhǔn)》,。

廣西特種設(shè)備制造行業(yè)中有多家中等以上生產(chǎn)規(guī)模的鍋爐,、氣瓶制造企業(yè),從它們產(chǎn)品結(jié)構(gòu)特性來看,,使用X射線實時數(shù)字成像檢驗系統(tǒng)檢測焊縫質(zhì)量,,無論在技術(shù)、儀器裝備和性價比方面均已成熟,。值得大力推廣使用,。

2 CMOS射線掃描實時成像系統(tǒng)

CMOS(complementary metal oxide semiconductor)為互補(bǔ)金屬氧化物半導(dǎo)體,是由很多帶有集成電路的計算機(jī)記憶芯片構(gòu)成,。美國NASA宇航中心的加立福尼亞技術(shù)研究所噴氣發(fā)動機(jī)實驗室的三名工程師,,在1995年發(fā)明的CMOS探測器(圖像接收板),,被人們稱為“活性圖像探頭”。現(xiàn)在,,裝備該探測器的管道和容器焊縫自動掃描實時成像系統(tǒng),,已經(jīng)在長輸管道施工現(xiàn)場得到應(yīng)用,圖2是安裝在管道對接環(huán)焊縫上的CMOS自動掃描探測器及行走軌道工作示意圖,。

2.1 工作原理

將X射線源(X射線機(jī)或X射線爬行器)放置于管內(nèi)中心,,在管外壁焊縫包裹CMOS探測器行走的專用軌道,探測器沿著軌道自動掃描(采集)X射線穿透焊縫后的射線衰減信息,,通過連接電纜輸送到檢測現(xiàn)場計算機(jī)進(jìn)行處理后,,即可以在監(jiān)視器上觀察到焊縫及缺陷圖像。對直徑600mm管線連接環(huán)焊縫整周高精度掃描只需要2分鐘,,掃描寬度為75mm,。可代替早期使用的膠片射線照相或昂貴的自動超聲波掃描設(shè)備,。

2.2 應(yīng)用特點

CMOS探測器采用的是經(jīng)過硬化處理的圖像接收板,,能經(jīng)得起X射線的數(shù)萬次輻射考驗,其掃描焊縫的速度最高可達(dá)到1.6英寸/秒,,探測器獲得一個完整的X射線圖像最少只需1微秒,、最大也僅需要3秒鐘。如將工件放置于X射線源與探測器之間,,啟動X射線機(jī)和探測器后,,探測器可在1微秒到80微秒內(nèi)捕獲一個X射線圖像的單線,這些線被自動的加到一起便組成一個完整的X射線圖像,。采集數(shù)據(jù)幾秒后,,在檢測現(xiàn)場的監(jiān)視器上就能觀察到檢測焊縫的缺陷圖像。

CMOS探測器主要的優(yōu)點是非常堅固耐用,、成像速度快,、圖像分辨率高(其解像率可比膠片高10~100倍)。圖3是外徑25mm × 壁厚1.5mm 鈦管焊縫中有直徑0.46mm的夾渣缺陷,,經(jīng)工業(yè)X射線照相所得到的底片影像(A),、CMOS探測器射線成像所得圖像(B)。從缺陷圖像分辨來對比,,CMOS探測器射線成像質(zhì)量高于工業(yè)X射線照相底片的影像,。

管道和壓力容器焊縫自動掃描實時成像系統(tǒng)結(jié)構(gòu)緊湊,重量較輕(掃描器 2.2kg,,工作站 14.5 kg,,30米電纜 12 kg),一個檢驗員就可以很容易的將它裝置在管線上,且整個安裝過程只需要1分鐘左右,。操作人員利用計算機(jī)控制掃描任務(wù),從便攜式工作站獲取完整的檢測數(shù)據(jù),,并能隨時對焊縫缺陷圖像進(jìn)行分析,、評定和存儲。

2.3 系統(tǒng)配置

以下是美國ENVISION公司生產(chǎn)的GW-2管道和容器焊縫自動掃描實時成像系統(tǒng)的配置及性能,。

探測器:兩個CMOS焊縫檢測系統(tǒng)

可彎曲軌道:軌道可以伸平或彎曲,,可以檢測直徑容納在其中的所有管線。

X光源:X射線爬行器(X射線機(jī))在管線(容器)內(nèi)部

工作站配置:主頻2G Hz P4工業(yè)計算機(jī),,1G內(nèi)存,,100G硬盤,CD-RW或DVD-R,,250M Zip驅(qū)動器,,1.44M軟驅(qū),17寸TFT液晶顯示器

軟件:專用軟件包(包括X射線圖像采集分析,,放大,、測量、掃描控制,,圖像存儲輸出等軟件)

圖像分辨率:80微米(0.003英寸)

靈敏度:2-2T

圖像文件空間:掃描直徑24英寸,、3英寸寬的管道焊縫圖像,需要25M的磁盤空間

2.4 應(yīng)用分析

管道和容器焊縫自動掃描實時成像系統(tǒng)用于管道和壓力容器環(huán)焊縫的射線檢測,,該系統(tǒng)目前報價10.89萬美元(約為人民幣88萬元)/ 套,,就目前廣西特種設(shè)備制造、安裝行業(yè)的實際情況,,中等以上規(guī)模的壓力容器制造,、壓力管道安裝施工企業(yè)不下于10家,這些企業(yè)現(xiàn)在年平均進(jìn)行焊縫射線照相拍片量在8000~20000張左右,,如果應(yīng)用管道和容器焊縫自動掃描實時成像系統(tǒng)來取代膠片照相法,,可實現(xiàn)快速、經(jīng)濟(jì),、多方位的射線實時成像檢測,,無論從技術(shù)進(jìn)步、提高勞動生產(chǎn)率或者保證質(zhì)量等方面來看都具有重要意義,。從使用經(jīng)濟(jì)效益角度分析,,如按現(xiàn)場膠片法射線照相的成本20元/張底片計算,企業(yè)大概5~6年即可收回全部投資,。

3 計算機(jī)化射線照相技術(shù)CR

計算機(jī)化射線照相技術(shù)CR(computed radiography,;computed radiology)是數(shù)字射線照相技術(shù)中一種新的非膠片射線照相技術(shù),它產(chǎn)生于20世紀(jì)80年代,,它采用存儲熒光成像板代替膠片完成射線檢測,。曝光原理基本上與CMOS相同,,不同的是CR技術(shù)使用了一個與膠片暗合相似的存儲熒光板代替了圖像接收板,這個接收板被放置在類似膠片暗盒內(nèi)進(jìn)行曝光,。免去了膠片的處理過程和節(jié)省了由此產(chǎn)生的費用,,實現(xiàn)了真正的數(shù)字化檢驗、缺陷識別,、數(shù)字化傳輸和存儲,,提供了有益的計算機(jī)輔助圖像辨別,CR數(shù)字技術(shù)的產(chǎn)生使得無膠片化射線檢測技術(shù)前進(jìn)了一大步,。

3.1 工作原理

CR圖像存儲板是基于某些熒光發(fā)射物質(zhì)具有保留潛在圖像信息的能力,。在曝光后,存儲板隱藏了射線能量的圖像,。將存儲板移至暗室內(nèi)的讀出器上,,當(dāng)存儲板被激光以特殊的頻率掃描時,就以與曝光量相等的比例釋放光線,,在掃描的同時,,該光線被光電二極管陣列采集,并且將其轉(zhuǎn)化成數(shù)字值,,經(jīng)過優(yōu)化處理以二維圖顯示在計算機(jī)的屏幕上,。存儲在板上的圖像被刪除,因此該存儲板能夠被重復(fù)使用幾千次,。CR系統(tǒng)由成像板,、激光掃描儀、讀出器,、數(shù)字圖像處理和儲存系統(tǒng)組成如圖4所示,。

3.2主要性能

CR圖像存儲板的對比精度是12位或4096灰度,與膠片相仿,。CR的精度是5線對/毫米(即100µm),。對比度范圍比膠片大,圖像分辨率為20~100微米,,盡管其空間分辨率還沒有超過膠片,,對于大多數(shù)檢測應(yīng)用已經(jīng)足夠了。

3.3 使用特點

CR技術(shù)的主要優(yōu)點是,,圖像存儲板可彎曲,、便攜,可直接代替膠片,,檢測過程與膠片相同,。與膠片處理不同的是讀出時間少于1分鐘,不使用化學(xué)藥品。曝光速度快,、穿透力強(qiáng),、動態(tài)范圍大,圖像存儲板可以接收任何射線源,、它使用激光器從圖像存儲板上讀取數(shù)據(jù),,在某些現(xiàn)場沒有電源的情況下使用較為方便。在大多數(shù)情況下,,在整個實驗室中只需要一個屏幕讀出器,讀出器與圖像采集部分是獨立的,,用戶可以分別購買,,這一點就區(qū)別于其它的采集和讀取一體的數(shù)字設(shè)備。CR 能夠被應(yīng)用于所有的數(shù)字X射線檢測領(lǐng)域,,通過一個入口就可以獲得多數(shù)拍攝對象的全部厚度范圍,,對于膠片有時是不可能完成的。通過計算機(jī),,你可以瀏覽或評定全部厚度范圍的任何位置的缺陷圖像,。

3.4 應(yīng)用分析

CR存儲板能夠代替膠片完成射線檢測,不需要建設(shè)專用于膠片處理的暗室和評片室,,使用CR存儲板不需要或需要較少的準(zhǔn)備時間,,使用CR技術(shù)不需要淘汰現(xiàn)有的傳統(tǒng)X線機(jī),定向射線機(jī),、爬行器就可以繼續(xù)使用,,這也是有別于其他數(shù)字化檢測的優(yōu)點之一。雖然CR存儲板比膠片的成本高(一張規(guī)格為14×17英寸的存儲板價格大約為700美元),,但是存儲板可以使用幾千次,,其壽命決定于機(jī)械磨損程度,實際上使用成本比膠片更便宜,。

CR照相需要的射線強(qiáng)度僅為傳統(tǒng)膠片射線照相的1/2~2/3,,工作時可以降低2/3以上的射線劑量。其照相需要的曝光時間也僅僅為一般膠片的1/2~2/3,,可使操作人員接受的輻射劑量下降一個數(shù)量級,,降低了檢測人員身體受輻射傷害的程度,同時也降低了X線機(jī)的負(fù)荷,,相對地延長了機(jī)器的使用壽命,,故障率降低,維修費用也相應(yīng)降低,。因不需要洗片過程,,不需消耗顯影、定影液等化學(xué)藥品,節(jié)省了環(huán)保和暗房設(shè)施的投資,。

根據(jù)以上分析,,筆者認(rèn)為,我區(qū)特種設(shè)備現(xiàn)場安裝企業(yè)很適合應(yīng)用CR存儲板進(jìn)行射線檢測,,因為檢測現(xiàn)場不需要暗房設(shè)施,,也不需要很多的檢測結(jié)果評定人員,現(xiàn)場檢測圖像可以經(jīng)過網(wǎng)絡(luò)傳遞回總部進(jìn)行評定,,可大大地節(jié)約開支,。各級質(zhì)量技術(shù)監(jiān)督部門屬下的特種設(shè)備監(jiān)督檢驗所,在特種設(shè)備定期檢驗和監(jiān)督檢驗中進(jìn)行的射線檢測均屬按比例抽查,,射線檢測工作總量不

會很多,,使用CR存儲板代替膠片完成射線檢測工作最為合適。

4 非晶硅線陣列探測器成像LDA

非晶硅線陣探測器LDA (linear diode arrays)成像系統(tǒng)是20世紀(jì)90年代發(fā)展起來的新型射線檢測技術(shù),,也是目前諸多數(shù)字化射線檢測中最先進(jìn)的數(shù)字化成像技術(shù),使射線檢測實時成像實現(xiàn)新的飛躍,。該系統(tǒng)成像沒有邊緣幾何變形、整個成像區(qū)具有均勻的靈敏度和分辨率(像質(zhì)計靈敏度和空間分辨率優(yōu)化),、動態(tài)范圍倍增(12~16bit),、較大的成像面積和能實時成像等,其成像質(zhì)量達(dá)到特種設(shè)備行業(yè)要求的B級,,近年來在工業(yè)射線檢測中投用優(yōu)勢顯著,,相信應(yīng)用該技術(shù)是今后數(shù)字化射線檢測的重點發(fā)展方向[1]。

4.1 探測器的組成

探測器是基于大規(guī)模發(fā)光體非晶硅(α__Si)光電二極管敏感陣列(像元),;高密度(像元間距0.127mm),、大尺寸(成像面積400×300 mm和250×200 mm)集成技術(shù)研發(fā)的X射線圖像探測器,以光,、電子累積的方式成像,、前端數(shù)據(jù)采集系統(tǒng)等組成。X射線閃爍材料(常用晶體有基于磷屏的釔,、Gd2O2S和CsI)能夠?qū)射線轉(zhuǎn)換為可見光,,晶體安裝在眾多的光電二極管表面并按一定規(guī)則排列成為光電二極管陣列(大規(guī)模集成電路)。探測器包括以下三個部分:

(1)亞毫米級厚度的閃爍體膜,,材料一般為Gd2O2S和CsI,;

(2)與閃爍體膜直接耦合的大規(guī)模集成的α__Si光電二極管敏感陣列(像元);

(3)像元讀出和放大電路,。

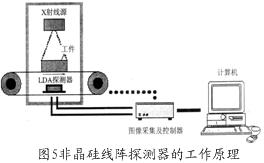

4.2 工作原理

非晶硅線陣探測器的工作原理如圖5所示,,把工件放置于有機(jī)械傳動的輸送裝置上,通過將工件與探測器之間的相對運動,,入射的射線透過工件后由LDA探測器掃描接收,,并由計算機(jī)重建由行掃描所形成的圖像,。LDA直接與圖像采集卡相結(jié)合,將采集的模擬圖像送到采集卡進(jìn)行A/D 轉(zhuǎn)換,,再經(jīng)計算機(jī)圖像處理得到檢測結(jié)果,。

LDA可與CMOS傳感器相結(jié)合,一步完成射線光電轉(zhuǎn)換,、數(shù)字采集的全過程,,直接輸出數(shù)字信號,這種成像系統(tǒng)稱為LDA-CMOS射線數(shù)字直接成像系統(tǒng),。LDA-CMOS射線-數(shù)字直接成像系統(tǒng)的轉(zhuǎn)換方式大大減少了信號長距離傳輸和轉(zhuǎn)換過程的信號干擾,,且光電陣列像素尺寸很小,因此,,空間分辨率得到很大的提高,。目前在各種成像系統(tǒng)中處于先進(jìn)水平。

4.3 應(yīng)用分析

LDA探測器成像系統(tǒng)類似于前面介紹的第二代射線數(shù)字化實時成像檢測技術(shù),,但LDA探測器成像系統(tǒng)的成像質(zhì)量遠(yuǎn)高于前者,是目前唯一達(dá)到特種設(shè)備射線檢測B級成像質(zhì)量的數(shù)字化射線檢測技術(shù),。該系統(tǒng)目前在機(jī)場,、車站旅客攜帶行李的安全檢測中得到廣泛應(yīng)用。在特種設(shè)備的無損檢測系統(tǒng)方面適用于產(chǎn)品結(jié)構(gòu)較為簡單,、批量較大的產(chǎn)品的焊縫內(nèi)部質(zhì)量的無損檢測,。隨著數(shù)字電子技術(shù)的飛速發(fā)展,LDA探測器成像系統(tǒng)在特種設(shè)備行業(yè)的應(yīng)用已越來越廣泛,。

5 結(jié)束語

射線檢測與數(shù)字電子技術(shù)結(jié)合的數(shù)字射線檢測技術(shù),,是當(dāng)今特種設(shè)備射線檢測向無膠片化方向發(fā)展的重點轉(zhuǎn)折點,與膠片射線照相方法對比,,它的先進(jìn)性主要體現(xiàn)在以下幾個方面:

1. 科技含量高,、經(jīng)濟(jì)效益好、資源消耗低,、環(huán)境污染少,、人力資源優(yōu)勢得到充分發(fā)揮。能大大提高檢測管理水平和工作效率,。

2. 由于不使用傳統(tǒng)的膠片和沖洗設(shè)備,,無偽缺陷、曝光不足或過量等情況從而影響檢測結(jié)果評定的情況,。

3.將不再需要龐大的底片庫,,還節(jié)約了大量用于底片的存儲空間和管理人員,隨著數(shù)字存儲技術(shù)的不斷發(fā)展,,存儲成本還可以進(jìn)一步降低,。

4. 隨著寬帶互聯(lián)網(wǎng)的快速發(fā)展,,數(shù)字化圖像使檢測公司可以實現(xiàn)集中技術(shù)水平最高的底片評定人員進(jìn)行遠(yuǎn)程評定、審核,,結(jié)果更公正,,更合理。同時可做到了資源共享,,極大地提高了檢測信息的利用率,。

隨著特種設(shè)備行業(yè)的發(fā)展,廣西特種設(shè)備射線檢驗部門結(jié)合自己的射線檢測需求,,應(yīng)用新的數(shù)字化射線檢測技術(shù)有很好的經(jīng)濟(jì)效益,,也是必然的趨勢。