0 前言

蒸球是造紙工業(yè)的制漿設(shè)備,,由于制造質(zhì)量和使用不當(dāng)方面的原因致使造紙蒸球爆炸事故時有發(fā)生,。2002年8月廣西橫縣一家造紙廠的蒸球因殼體嚴(yán)重腐蝕發(fā)生爆炸事故,蒸球炸裂成幾塊飛到附近的江中,,車間倒塌,,造成重大財(cái)產(chǎn)損失。2006年2月我們對該廠另外兩個蒸球進(jìn)行全面檢驗(yàn)時,,發(fā)現(xiàn)傳動端長軸頭密封蓋板與球體極板連接的環(huán)焊縫開裂,、鉚釘頭部磨平失效、焊縫出現(xiàn)潰瘍狀腐蝕氣孔,、球殼板磨損減薄等缺陷,。此類缺陷也是我院多年來對造紙蒸球全面檢驗(yàn)中發(fā)現(xiàn)較多、最為典型的缺陷,。本文根據(jù)此次2#蒸球的檢驗(yàn)和缺陷修復(fù)情況,,對此類缺陷的成因進(jìn)行分析并提出相應(yīng)的預(yù)防和處理對策供參考。

1 設(shè)備概況

2#蒸球?yàn)閆JQ型蒸球,,1995年10月由河南某壓力容器廠制造,,使用單位于2001年從另一家造紙廠購回并復(fù)用。蒸球的主要技術(shù)參數(shù)如下:設(shè)計(jì)壓力:0.88MPa,;設(shè)計(jì)溫度:178℃ ,;最高工作壓力:0.8MPa;操作溫度:175℃ ,;介質(zhì):蒸汽,、堿液、蔗渣,;內(nèi)徑:3650mm,;容積:25m3;球殼壁厚:16mm,;材質(zhì):球體為Q235-B,、長軸頭為ZG25-123,。

2 檢驗(yàn)情況

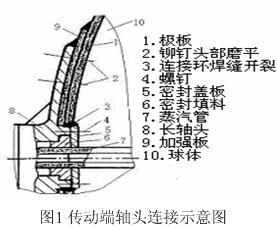

對蒸球表面進(jìn)行宏觀檢查時,發(fā)現(xiàn)傳動端長軸頭密封蓋板與球體極板的連接環(huán)焊縫整圈開裂,,裂紋長達(dá)1000mm,;兩端極板范圍內(nèi)60顆鉚釘中的55顆鉚釘頭部已經(jīng)磨平失效,缺陷部位見圖1,。

用角向砂輪機(jī)對裂紋部位進(jìn)行打磨,,當(dāng)打磨4~6mm深后裂紋消失,但代之以整圈焊縫根部未焊透,、未熔合和夾渣缺陷,。

3 成因分析

3.1 裂紋的成因

在役造紙蒸球傳動端長軸頭密封蓋板與球體極板的連接焊縫最容易產(chǎn)生裂紋[1~3],裂紋的形成與其本身的結(jié)構(gòu)特點(diǎn)關(guān)系密切,,可從以下幾個方面分析其成因:

(1)設(shè)計(jì)不合理,。該結(jié)構(gòu)的設(shè)計(jì)可能沒有引起設(shè)計(jì)者的足夠重視,加強(qiáng)板,、極板與長軸頭及密封蓋板的連接不是采取全焊透的焊縫結(jié)構(gòu),焊縫質(zhì)量沒有明確要求和保證,。

(2)制造廠忽視該焊縫的焊接質(zhì)量,。從整個蒸球的設(shè)計(jì)結(jié)構(gòu)來分析,軸頭密封蓋板與球體極板的連接焊縫不須承受很大的內(nèi)壓應(yīng)力和剪切應(yīng)力,,傳動扭矩主要由鉚釘承受,,該焊縫的主要目的是防止蒸煮漿料進(jìn)入接合部而引起腐蝕,只要該焊縫不存在貫穿性缺陷即為合格,。因此制造廠對該焊縫的焊接質(zhì)量重視程度不夠[1],,未開出合格的坡口,熔深不足,,焊縫質(zhì)量差,。在對該焊縫進(jìn)行返修過程中,就可以發(fā)現(xiàn)焊縫內(nèi)部有嚴(yán)重的未焊透和夾渣缺陷,。

(3)各種應(yīng)力的破壞,。造紙蒸球由于其結(jié)構(gòu)特點(diǎn)、工作狀況以及設(shè)計(jì)制造的原因使該部位應(yīng)力復(fù)雜且具有比較高的應(yīng)力水平,。有結(jié)構(gòu)不連續(xù)產(chǎn)生的應(yīng)力,、組裝產(chǎn)生的應(yīng)力、焊接引起的應(yīng)力,、運(yùn)行工況(溫差)引起的交變應(yīng)力,、傳動扭矩產(chǎn)生的應(yīng)力等。球體內(nèi)表面長期在高溫下與腐蝕介質(zhì)接觸,,容易使應(yīng)力集中部位產(chǎn)生應(yīng)力腐蝕裂紋,。

3.2 鉚釘頭磨平的成因

(1)腐蝕作用,。使用單位原來一直使用“亞銨法”生產(chǎn),一年前才改用“堿法”生產(chǎn),。堿法制漿的腐蝕性較�,。凰岱ㄖ茲{,,尤其是“亞銨法”制漿,,常使蒸球內(nèi)壁發(fā)生大面積的腐蝕[3]。蒸球在運(yùn)行過程中,,蒸煮藥液中的亞硫酸銨(NH4)2SO3·H2O]與物料中的木素發(fā)生化學(xué)反應(yīng),,使得溶液中的pH值降低,加上應(yīng)力和沖刷的作用使得蒸球內(nèi)部形成化學(xué)原電池,,陽極不斷溶解,,導(dǎo)致蒸球內(nèi)表面的不斷腐蝕減薄,或者焊縫出現(xiàn)潰瘍狀腐蝕氣孔,。據(jù)有關(guān)資料測算,,一般情況下碳鋼材料制造的蒸球如使用于“亞銨法”制漿,其腐蝕和磨損速率約2~3mm/年[4],。據(jù)查證,,該蒸球殼體曾因局部腐蝕嚴(yán)重于2004年3月進(jìn)行過挖補(bǔ)修理。由此推斷,,介質(zhì)腐蝕也是鉚釘頭部被磨平導(dǎo)致失效的重要原因之一,。

(2)沖刷磨損。蒸球內(nèi)的物料主要是蔗渣,、竹子等纖維造紙?jiān)�,。這些物料具有一定的硬度,并常�,;煊心嗌车入s質(zhì),。當(dāng)蒸球轉(zhuǎn)動時,由于物料與鉚釘?shù)南鄬\(yùn)動,,而鉚釘頭凸出于蒸球內(nèi)表面,,其受到的沖刷力度和磨損程度大于球殼板。同時由于鉚釘位于蒸汽出口附近,,受到蒸汽的長期沖刷也會使鉚釘頭的磨損加快,,尤其是蒸汽帶水時,這種沖刷磨損就更為嚴(yán)重,。

4 缺陷修復(fù)

為保障蒸球的安全使用,,對檢查出的缺陷必須作修復(fù)處理。按《特種設(shè)備安全監(jiān)察條例》,、《壓力容器安全技術(shù)監(jiān)察規(guī)程》的有關(guān)要求,,修理單位必須是已取得D級以上壓力容器制造資格的單位,,施工前須到當(dāng)?shù)靥胤N設(shè)備安全監(jiān)察機(jī)構(gòu)辦理《壓力容器修理改造告知書》,修理后的蒸球必須進(jìn)行耐壓試驗(yàn),,合格后才能重新投入使用,。缺陷的修復(fù)可按以下方案進(jìn)行:

(1)連接環(huán)焊縫裂紋的修理:

a.用碳弧氣刨或角向砂輪機(jī)消除裂紋缺陷,并開出合格的焊接坡口,,清除坡口周圍20~30mm范圍內(nèi)的氧化物,、油污和水份等,直至露出金屬光澤,。

b.為減少焊接應(yīng)力,、防止產(chǎn)生淬硬組織引發(fā)焊接裂紋,焊前采用氧氣乙炔火焰預(yù)熱,,預(yù)熱范圍是坡口兩側(cè)各80~100mm,,預(yù)熱溫度為130~150℃。

c.采用手工電弧焊,,直流弧焊機(jī),、反接,焊條選用E4303,直徑φ3.2mm,,烘焙溫度300~400℃,,焊接電流在110~130A。

d.凡多層焊的焊縫,,每一層焊完后必須徹底清渣,錘擊焊縫減少焊接應(yīng)力,,然后焊下一層焊縫,。焊完后,用氧炔焰加熱到500~600℃,,蓋上石棉板緩冷,。

e.補(bǔ)焊完成24小時后,對補(bǔ)焊部位進(jìn)行磁粉探傷檢查,,符合JB/T4730.4-2005標(biāo)準(zhǔn)Ⅰ級為合格,。

(2)鉚釘頭的修復(fù):

a.用角向砂輪機(jī)將鉚釘區(qū)打磨至露出金屬光澤,將該部位劃格分區(qū)如圖2所示,。

b.選用E4303,,φ4.0mm焊條,電流150~170A,,按劃格分區(qū)的對角線進(jìn)行跳躍堆焊(如圖1~15為堆焊順序),。每層堆焊厚度不大于3mm,堆焊直徑比原鉚釘頭直徑大5~10mm,,堆焊高度不低于原鉚釘頭部的高度,。

5 預(yù)防措施及對策

針對以上成因分析,,結(jié)合實(shí)踐經(jīng)驗(yàn),提出以下預(yù)防措施及對策,。

(1)對于長軸頭密封蓋板和極板的連接焊縫開裂可采取以下預(yù)防措施:

a.改進(jìn)接頭結(jié)構(gòu),。新蒸球設(shè)計(jì)時建議將該處改為對接接頭、全焊透的結(jié)構(gòu),,如圖3所示,。焊接結(jié)束后須經(jīng)表面探傷檢查合格。

b.保證焊接質(zhì)量,。制造廠要重視這道焊縫的焊接質(zhì)量,,選擇合理的施焊方法及焊接規(guī)范,例如選用較小的焊接線能量,、采用錘擊,、預(yù)熱和焊后保溫工藝消除焊接應(yīng)力,質(zhì)檢部門應(yīng)把好每道工序的質(zhì)量檢查關(guān),,保證焊接質(zhì)量,。

c.操作人員必須嚴(yán)格按章操作,按所允許的使用參數(shù)來運(yùn)行,,決不能為了提高蒸煮速度讓蒸球超負(fù)荷甚至加壓運(yùn)行,,否則會加快設(shè)備的疲勞破壞。

(2)對于防止鉚釘頭磨損失效可采取以下對策:

a.將鉚釘改為柱塞釘,,兩端頭部填角焊,。

b.在蒸球內(nèi)焊接長短、密度相宜的掛釘,,阻擋物料與球內(nèi)壁的相對運(yùn)動,;控制物料中泥沙和各種雜物的含量,減輕泥沙和各種雜物對蒸球內(nèi)表面的研磨作用,。

c.提高蒸汽的品質(zhì),,避免蒸汽帶水的沖刷磨損。

d.采用堿法制漿進(jìn)行蒸煮,,以減少漿料的腐蝕,,延長使用壽命。如采用“亞氨法”生產(chǎn),,應(yīng)采用防腐措施,,可采用不銹鋼粉末噴涂技術(shù)這種目前最好的防腐措施

[4]。